Hinweis: dies ist eine Übersetzung des Originaldatenblattes von Crucible Industries, das hier gefunden werden kann, und dient nur zu Informationszwecken. Crucible Industries, Crucible Logo, CPM, Crucible, 10V, 3V und CRU-WEAR sind allesamt Warenzeichen der Crucible Industries.

CPM CRU-WEAR ist ein lufthärtbarer Werkzeugstahl, wärmebehandelbar bis HRC 60-65. Er wurde als CPM-Upgrade zu konventionellem Cru-Wear und D2 entwickelt und bietet eine bessere Verschleißfestigkeit, eine viel höhere Zähigkeit und erreichbare Härte. Sowohl D2 als auch CPM CRU-WEAR enthalten Karbide für die Verschleißfestigkeit, aber CPM CRU-WEAR hat mehr Vanadiumkarbide als D2. Vanadiumkarbide sind härter als Chromkarbide und bieten eine wesentlich höhere Verschleißfestigkeit. Die höhere erreichbare Härte von CPM CRU-WEAR ergibt sich aus der Tatsache, dass es ausreichend Wolfram und Molybdän enthält, um eine sekundäre Härtungsreaktion (bis zu HRC 65) zu bewirken, die bei D2 nicht auftritt.

CPM CRU-WEAR vergütet in einem höheren Bereich (482 – 566 °C / 900 – 1050 °F) als D2 (204 – 316 °C / 400 – 600 °F), so dass es besser mit einer Vielzahl von Oberflächenbehandlungen kompatibel ist. Da CPM CRU-WEAR als CPM hergestellt wird, ist es widerstandsfähiger gegen Absplitterungen und Brüche als die meisten konventionell hergestellten Werkzeugstähle.

Inhaltsverzeichnis

Werkzeugstahl Vergleichstabelle

Typische Anwendungen

- Stanz- oder Umformwerkzeuge

- Stempel und Matrizen

- Rollen

- Stanzwerkzeuge

- Prägewerkzeuge

- Laminierwerkzeuge

- Trimmwerkzeuge

- Feinschneidwerkzeuge

- Gewinde

- Walzbacken

- Industrielle Messer und Schneidemaschinen

- Schermesser

- Schrott-Zerkleinerer

- Verschleißteile

- Reifenzerkleinerer

- Kunststoff-Spritzgussförderschnecken und -spitzen

Hinweis: Dies sind einige typische Anwendungen. Ihre spezifische Anwendung sollte nicht ohne unabhängige Untersuchung und Bewertung der Eignung durchgeführt werden.

Zusammensetzung

- Kohlenstoff: 1,1%

- Chrom: 7,5%

- Vanadium: 2,4%

- Wolfram 1,15%

- Molybdän: 1,6%

*Die Zugabe von 0,20-0,25% Schwefel in Rundstahl mit größerem Durchmesser (z.B. 3/100 – 1,5 cm und mehr) sorgt für eine gleichmäßige Verteilung kleiner Sulfide in der gesamten Struktur, was zu Vorteilen bei der Zerspanbarkeit und Schleifbarkeit führt, ohne die Zähigkeit zu beeinträchtigen.

Physikalische Eigenschaften

| Elastizitätsmodul | 30 X 10^6 psi | 207 GPa |

| Dichte | (0,28 lbs./in³) | 7,8 g/cm^3 |

Wärmeleitfähigkeit

| BTU/hr-ft-°F | W/m-°K | cal/cm-s-°C | |

| bei 95°C (200°F) | 13,6 | 23,5 | 0,056 |

Wärmeausdehnungskoeffizient

| °F | °C | in/in/°F | mm/mm/°C |

|---|---|---|---|

| 70-600°F | 20-325°C | 6,2 X 10^6 | 11,2 X 10^6 |

Mechanische Eigenschaften

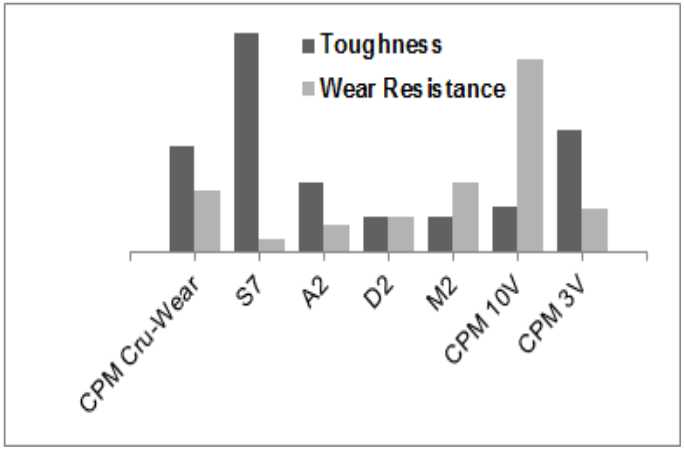

Verschleißfestigkeit

CPM CRU-WEAR bietet eine bessere Verschleißfestigkeit als AISID2 und nähert sich der von AISIM2 an.

Kerbschlagzähigkeit

CPM CRU-WEAR hat eine wesentlich höhere Zähigkeit als die meisten konventionell hergestellten Werkzeugstähle.

HINWEIS: Eine Senkung der Härtetemperatur verringert die Korngröße und erhöht die Zähigkeit.

| Wärmebehandlungs- (1) und Austenitisierungstemperatur | HRC | Kerbschlagzähigkeit (2) ft.-lb. – (J) | |

|---|---|---|---|

| CPM CruWear | 1065 ° C / 1950 °F | 60 | 60 – 80 |

| S7 | 955 °C / 1750 °F | 57 | 125 – 165 |

| A2 | 955 °C / 1750 °F | 60 | 40 – 53 |

| D2 | 1010 °C / 1850 °F | 60 | 21 – 28 |

| M2 | 1120 ° C / 2050 °F | 62 | 20 – 27 |

| CPM 10V | 1065 ° C / 1950 °F | 59 | 26 – 35 |

| CPM 3v | 1065 °C / 1950 °F | 60 | 70 – 95 |

(1) Wärmebehandlung: Austenitisiert wie angegeben und angelassen auf Härte

(2) Kerbschlagbiegeversuch nach Charpy (C)

Zerspanbarkeit

Die Zerspanbarkeit von CPM CRU-WEAR ist im geglühten Zustand ähnlich wie bei D2, aber die Schleifbarkeit ist etwas besser. Ähnliche Schleifgeräte und -verfahren sind akzeptabel. Aluminiumoxidscheiben oder CBN-Scheiben vom Typ „SG“ haben im Allgemeinen die beste Leistung.

Wärmebehandlung

Ausglühen: Erwärmen auf 840-900°C (1550-1650°F), 2 Stunden halten, langsam abkühlen, 25°C (50°F) pro Stunde auf 650°C (1200°F).

Geglühte Härte: ca. BHN 225/255

Spannungsarmglühen

Ausgeglühte Teile: auf 595-705°C (1100-1300°F), 2 Stunden halten, dann im Ofen oder an ruhender Luft abkühlen.

Gehärtete Teile: Auf 15°C (25°F) unter der ursprünglichen Anlasstemperatur erwärmen, 2 Stunden halten und dann im Ofen oder an ruhender Luft abkühlen.

Härten

Es ist üblich zwei Öfen zu verwenden: ein Ofen zum Vorwärmen und der zweite Ofen zum Austenitisieren. Dadurch wird sichergestellt, dass der Übergang von der Vorwärm- zur Austenitisierungstemperatur relativ schnell erfolgt.

Vorwärmen: Auf 840-870°C (1550-1600°F) erwärmen und ausgleichen.

Austenitisieren: 1010-1120°C (1850-2050°F), Haltezeit auf Temperatur: 20-45 Minuten.

Abschrecken: Abschrecken mit Luft oder Überdruck (mindestens 2 bar) auf unter 50°C (125°F) Salzbadbehandlung, wenn praktikabel um die maximal erreichbare Zähigkeit für eine bestimmte Härtebehandlung zu erreichen.

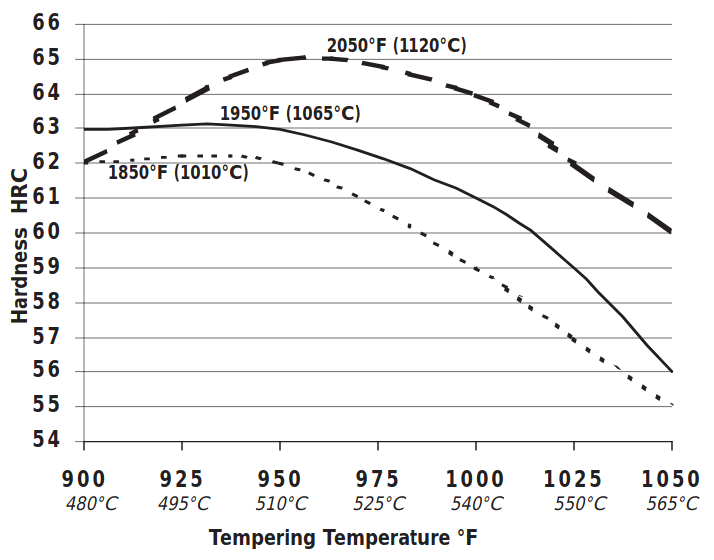

Temperatur: 480-565°C (900-1050°F). Eine doppelte Temperierung ist obligatorisch, eine dreifache Temperierung wird empfohlen. Zwischen den Temperierungen auf Raumtemperatur abkühlen. Dauer mindestens 2 Stunden pro Temperierungsvorgang oder mindestens 1 Stunde pro Zoll (25mm) Dicke für Abschnitte über 2″(50mm) Dicke.

Größenänderung: ca. +0,15%

Empfohlene Wärmebehandlung: Austenitisieren bei 1065°C (1950°F) und 3 mal bei 540°C (1000°F) anlassen für die beste Kombination von Zähigkeit und Verschleißfestigkeit.

Zielhärte: HRC 62 – Höhere Austenitisierungstemperaturen können verwendet werden, um eine höhere Härte zu erreichen, bei einer leichten Abnahme der Schlagfestigkeit. Die niedrigeren Austenitisierungstemperaturen bieten die beste Schlagzähigkeit.

Reaktion auf Wärmebehandlung

Härte HRC

Austenitisierungstemperatur

| Anlasstemperatur | 1010°C (1850°F) | 1066°C (1950°F) | 1120°C (2050°F) |

|---|---|---|---|

| Mindestzeit bei Austenitisierungstemperatur | 45 Minuten | 30 Minuten | 20 Minuten |

| wie geglüht | 63 – 65 | 63 – 65 | 62 – 64 |

| 480°C (900°F) | 61 – 63 | 62 – 64 | 61 – 63 |

| 510°C (950°F) | 61 – 63 | 62 – 64 | 64 – 66 |

| 540°C (1000°F) | 57 – 59 | 60 –62 | 63 – 65 |

| 550°C (1025°F) | 56 – 58 | 58 – 60 | 61 – 63 |

| 665°C (1050°F) | 54 – 56 | 55 – 57 | 59 – 61 |

Die Ergebnisse können je nach Härteverfahren und Abschnittsgröße variieren. Eine Salz- oder Ölabschreckung sorgt für eine maximale Reaktion. Vakuum- oder Atmosphärenkühlung kann bis zu 1-2 HRC-Punkte niedriger sein.

Oberflächenbehandlungen

Aufgrund seiner hohen Anlasstemperaturen 482 – 566°C (900 – 1050°F) ist CPM CRU-WEAR für Nitrieren, PVD-Beschichtung oder ähnliche Oberflächenbehandlungen geeignet. Er behält seine Härte auch nach solchen Prozessen und ist somit ein besser geeignetes Substrat als D2.

ANMERKUNG: CVD-Beschichtungsprozesse werden im Allgemeinen bei Temperaturen durchgeführt, die die kritische Temperatur überschreiten und zu nicht vorhersehbarem Maßverzug führen können.

Hinweis: Die in diesem Datenblatt angegebenen Eigenschaften sind typische Werte. Normale Schwankungen in Chemie, Größe und Wärmebehandlungsbedingungen können zu Abweichungen von diesen Werten führen.

Mehr zu CPM CRU-WEAR:

Leitfaden Messerstahl

Welcher Messerstahl ist der richtige für mich? – hier.

Tabellarische Übersicht Messerstahl

Referenztabelle Messerstahl – hier.

Noch mehr zu CPM CRU-WEAR

Outdoormesser.net nach „CRU-WEAR“ durchsuchen – hier.